超声波镜面加工技术VS传统滚压

滚压

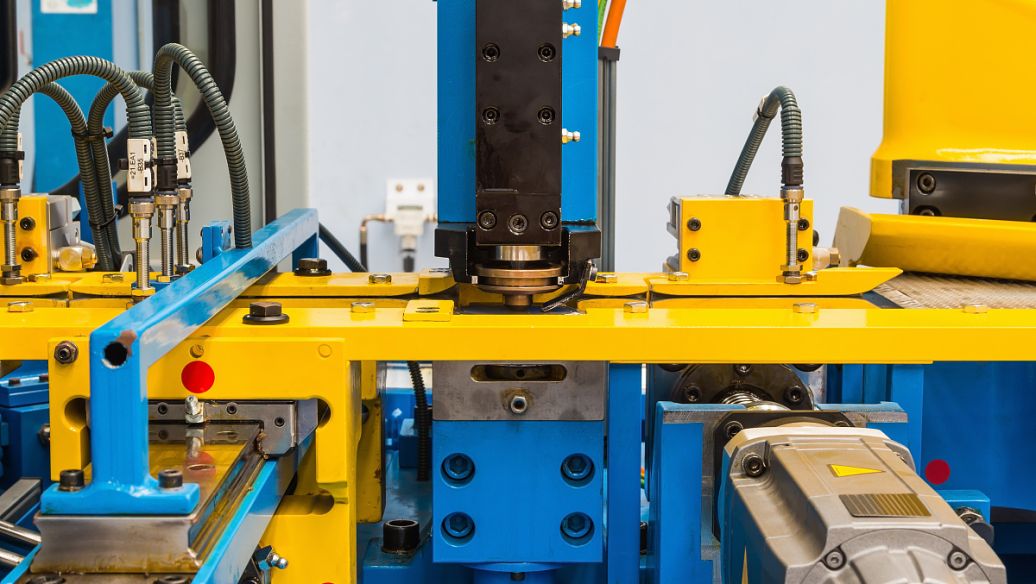

滚压技术加工原理:它是一种压力光整加工,是利用金属在常温状态的冷塑性特点,利用滚压刀具对工件表面施加一定的压力,使工件表层金属产生塑性流动,填入到原始残留的低凹波谷中,而达到工件表面粗糙值降低。由于被滚压的表层金属塑性变形,使表层组织冷硬化和晶粒变细,形成致密的纤维状,并形成残余应力层,硬度和强度提高,从而改善了工件表面的耐磨性、耐蚀性和配合性。滚压是一种无切削的塑性加工方法。

滚压属于刚性强力冷挤压,很大的刚性力,1000N - 3000N,对机床传动机构导轨损伤很大,严重损伤机床精度和寿命;

必须在精车的基础上进行,提高幅度小,正常能实现Ra0.4左右;

产生表面脆硬层,和材料内部不连续,严重时产主表层剥离现象,存在毛细裂纹、擦伤等缺陷;

无法满足细长杆、薄壁管件等刚性差的零件的加工,无法对铜铝等较软材质的加工,同时只能加工硬度在HRC50以下材料

超声波镜面加工技术

超声波镜面加工原理:在实际金属晶体中,往往存在着偏离理想结构的区域,通常把晶体中原子偏离其平衡位置而出现不完整性的区域称为晶体缺陷。金属晶体重塑TM技术主要是利用超声驻波特性,以26000Hz/秒左右的频率对金属施加冲击,金属受到冲击后,晶体的各层就会发生相对滑动,但不会改变原来的排列方式,在金属原子间的电子可以起到类似轴承中滚珠的润滑剂作用,使金属塑性增加,变形抗力下降。

1、加工效果好,从表面粗糙度Ra6.3一次走刀就可加工到Ra0.4以下,甚至更低,可达到镜面,且工件无表层裂纹、剥落等现象,不会出现表层硬化分离层和多次加工金属疲劳等缺陷。

2、滚压会在工件表面产生硬化层,此层与内部材料有明显的分层现象,容易造成表层剥落,再者,滚压工艺很难掌握,弄不好就造成废品。

3、滚压对机床精度破坏大。