随着电动汽车的出现,以其为主的新能源汽车行业正蓬勃发展。电池作为新能源汽车的关键,是其核心零部件之一。对此,围绕「电池」的质量管控这个问题,与大家探讨这一核心零部件的高效率、高品质的测量解决方案。

01、电池壳

电池外壳不仅是电池模块等部件的承载体,此外还具备保护内部元件的作用,简单来说假设动力电池是电动汽车的“心脏”,那么电池壳便是“骨架”。

不但要满足强度、刚度等常规要求以外,电池壳还应要经过保障位置尺寸的准确性、厚度控制等来完成产品轻量化,进而提高续航里程。

大尺寸的高精度测量

电池壳的安装孔大小、孔的位置度等测量能够通过三坐标测量机完成。需要注意的是新能源汽车电池壳的尺寸一般都非常大,市面上大多数的是500、700、900甚至是1200尺寸的三坐标测量机都非常难应对。

超大尺寸的龙门架结构三坐标测量机FALCIO-Apex G,能够满足电池壳此类大型部件的质量评价。

FALCIO-Apex G:X轴:最大3000mm,Y轴:最大5000mm,Z轴:最大:1500mm

通常情况下,三坐标测量机的精度与尺寸存在直接的关系,越大型的三坐标,越难保障高精度。但是FALCIO-Apex G具备特有的安装结构,能够自行补偿因基础地面变形对精度的影响,即便在长期使用的情况下,也能够保证E0,MPE=(3.5+4L/1000)um的测量精度。

这在X轴测量范围为2米至3米的坐标测量机中,位列“高手”级别,能够达到电池壳的大尺寸、高精度的测量需求。

CAD对比、逆向工程

在测量电池壳孔的过程中,通常还会遇到因工件结构等因素,没有办法经过测针进行接触式测量的情况。

因此,可以尝试在原有的三坐标测量机上搭载激光扫描测头,采用更换测头这类更经济的方法,扩大三坐标测量机的使用范围,在接触式测量与非接触测量模式两者间切换使用,完成3D扫描成像、CAD对比/逆向等操作。

三丰Surface Measure系列激光扫描测头,支持按照环境与工件材料可以自动调整激光强度和相机敏感度,完成无喷粉测量。

此系列具备多款型号,201FS测头的精度达1.8μm,SMP1110测头的采集速率则可达30万点/秒,高速、高精度地采集工件表面的点云数据,能够完成对电池壳体的整体3D轮廓的数模比较,辅助修模以及逆向处理。

一 键 编 程

测量程序的编程,通常也是耗时较长的环节。假设可以有只需导入产品的3D数模就能一键编程的自动测量程序,那么其测量效率也可以大幅提升。

三丰的一键编程软件MSURF-Planner就做到了这一点。只需导入产品的3D数模,便能够一键生成路径最优的自动测量程序。以电池盒测量为例,与以往的手动编程对比可知,工作效率可以提升约70%以上!

02、电池盒

电池盒主要由电池PACK上盖、托盘、各种金属支架、端板与螺栓构成。电池电芯的外壳的局部位置轻薄同时还易变形,非接触式的影像测量机是理想的选择,能够对其几何尺寸与孔位置完成测量。

对此,电池盒的托盘分总成与盖分总成通常还具备大量的定位孔与密封面尺寸需要高精度的检测,需要接触式的测量来补足。假设再投入更多的测量设备,那么将面临成本高,耗时长的问题。

影像仪加接触式探针

使用影像仪+触发式测头的方法,一台机器灵活满足多种需求,以更低成本完成全尺寸的测量需求。

三丰影像测量机的STREAM模式能够完成无停顿测量,大幅提升测量效率,CT时间短。加上接触式测针的辅助,可灵活应对各类测量需求,尤其是测量难度较高的侧面与内部尺寸。

更高效的自动化高效检测

影像测量机支持RS/Ethernet等多种通讯方式,能够和机械手组合使用,利用集成为自动化测量岛,或是嵌入至现场自动化生产线,进而完成电池盒的自动化检测。

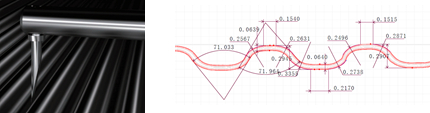

表面细微轮廓检测

对于电池外壳凹凸的R弧、形状角度、宽度、厚度等细微尺寸,三坐标与影像测量机难以展示出自身优势,对此可采用轮廓测量机来评价这些细微尺寸。

03、锂电池包

锂电池包由若干个电池模组串联组成,在串联过程中,电池假设具有尺寸偏差、鼓包、装配不良等问题,便会影响到整车的安全性。

锂电池包应要检测的尺寸包含电池长宽、平面度、极耳尺寸、装配孔位、台阶高度等,除此之外还将包含缺陷检查的要求。

尺寸测量、缺陷检测更加便捷

DDPAK-QV是影像测量机Quick Vision使用的缺陷检查软件,在使用影像测量机进行尺寸与位置测量情况下,便可一同完成灰尘、毛刺、缺损等缺陷检查,方便快捷。

【尺寸检测】

【缺陷检查】

04、充放电尺寸测量

锂电池在充放电过程中会产生热量,此外在高温与高压环境下,电池内部将可能会产生化学反应,进而产生气体,促使电池膨胀。为保障汽车电池的安全稳定,应要完成膨胀度测试。

精密传感器24小时在线检测

采用三丰的精密传感器LG-200,可以在不同角度与高度一同测量锂电池的外径尺寸,采用接触式测量,不易受外界影响,其精度与稳定性相对更好,可以更为“捕捉”微小的膨胀变化,24小时不间断检测,数据实时录入系统并进行监控。

LG200的重复精度达0.3μm(2σ),指示精度达1.5μm

LG-200能够适配新型EJ计数器,尺寸更小,完美适配DIN导轨,在嵌入设备时可以更好的省空间设计。

除此之外,三丰公司向使用者提供整体检测方案,在保留了原有连接方式的基础上,还能采用各类协议连接到PLC,实现更快速有效的数据反馈,提高检查及生产效率。

05、电池隔膜

锂电池的结构内,电池隔膜是重要的内层组件之一,其性能决定了电池的界面结构、内阻等,可直接影响电池的容量、循环乃至安全性能等。

锂离子电池隔膜为了保障厚度均匀性、穿刺强度、拉伸强度等,其厚度越小越好。可是,隔膜的材质轻薄柔软,非常容易出现形变,在测量时要避免对隔膜表面造成损伤。

0.01N低测力应对薄膜测量

数显高度仪VL-50系列的最低测力仅为0.01N,能够在最大范围内降低对材料厚度的影响,广泛对应于薄、软等相对易变形产品的高度或是厚度测量。

VL-50高度仪不仅能够搭配脚踏开关使用,还会在完成自动测量后自动退回,操作方便适用于现场测量节拍。因此,只需调至合适的测力,也能够测量正负极(正极:铝箔、负极:铜箔)的厚度。

想要了解更多实用知识的伙伴们可在后台留言进行讨论!如果有其他有趣的内容可分享出来一起了解,更多型号资料可在后台留言获得。

01、电池壳

电池外壳不仅是电池模块等部件的承载体,此外还具备保护内部元件的作用,简单来说假设动力电池是电动汽车的“心脏”,那么电池壳便是“骨架”。

不但要满足强度、刚度等常规要求以外,电池壳还应要经过保障位置尺寸的准确性、厚度控制等来完成产品轻量化,进而提高续航里程。

大尺寸的高精度测量

电池壳的安装孔大小、孔的位置度等测量能够通过三坐标测量机完成。需要注意的是新能源汽车电池壳的尺寸一般都非常大,市面上大多数的是500、700、900甚至是1200尺寸的三坐标测量机都非常难应对。

超大尺寸的龙门架结构三坐标测量机FALCIO-Apex G,能够满足电池壳此类大型部件的质量评价。

FALCIO-Apex G:X轴:最大3000mm,Y轴:最大5000mm,Z轴:最大:1500mm

通常情况下,三坐标测量机的精度与尺寸存在直接的关系,越大型的三坐标,越难保障高精度。但是FALCIO-Apex G具备特有的安装结构,能够自行补偿因基础地面变形对精度的影响,即便在长期使用的情况下,也能够保证E0,MPE=(3.5+4L/1000)um的测量精度。

这在X轴测量范围为2米至3米的坐标测量机中,位列“高手”级别,能够达到电池壳的大尺寸、高精度的测量需求。

CAD对比、逆向工程

在测量电池壳孔的过程中,通常还会遇到因工件结构等因素,没有办法经过测针进行接触式测量的情况。

因此,可以尝试在原有的三坐标测量机上搭载激光扫描测头,采用更换测头这类更经济的方法,扩大三坐标测量机的使用范围,在接触式测量与非接触测量模式两者间切换使用,完成3D扫描成像、CAD对比/逆向等操作。

三丰Surface Measure系列激光扫描测头,支持按照环境与工件材料可以自动调整激光强度和相机敏感度,完成无喷粉测量。

此系列具备多款型号,201FS测头的精度达1.8μm,SMP1110测头的采集速率则可达30万点/秒,高速、高精度地采集工件表面的点云数据,能够完成对电池壳体的整体3D轮廓的数模比较,辅助修模以及逆向处理。

一 键 编 程

测量程序的编程,通常也是耗时较长的环节。假设可以有只需导入产品的3D数模就能一键编程的自动测量程序,那么其测量效率也可以大幅提升。

三丰的一键编程软件MSURF-Planner就做到了这一点。只需导入产品的3D数模,便能够一键生成路径最优的自动测量程序。以电池盒测量为例,与以往的手动编程对比可知,工作效率可以提升约70%以上!

02、电池盒

电池盒主要由电池PACK上盖、托盘、各种金属支架、端板与螺栓构成。电池电芯的外壳的局部位置轻薄同时还易变形,非接触式的影像测量机是理想的选择,能够对其几何尺寸与孔位置完成测量。

对此,电池盒的托盘分总成与盖分总成通常还具备大量的定位孔与密封面尺寸需要高精度的检测,需要接触式的测量来补足。假设再投入更多的测量设备,那么将面临成本高,耗时长的问题。

影像仪加接触式探针

使用影像仪+触发式测头的方法,一台机器灵活满足多种需求,以更低成本完成全尺寸的测量需求。

三丰影像测量机的STREAM模式能够完成无停顿测量,大幅提升测量效率,CT时间短。加上接触式测针的辅助,可灵活应对各类测量需求,尤其是测量难度较高的侧面与内部尺寸。

更高效的自动化高效检测

影像测量机支持RS/Ethernet等多种通讯方式,能够和机械手组合使用,利用集成为自动化测量岛,或是嵌入至现场自动化生产线,进而完成电池盒的自动化检测。

表面细微轮廓检测

对于电池外壳凹凸的R弧、形状角度、宽度、厚度等细微尺寸,三坐标与影像测量机难以展示出自身优势,对此可采用轮廓测量机来评价这些细微尺寸。

03、锂电池包

锂电池包由若干个电池模组串联组成,在串联过程中,电池假设具有尺寸偏差、鼓包、装配不良等问题,便会影响到整车的安全性。

锂电池包应要检测的尺寸包含电池长宽、平面度、极耳尺寸、装配孔位、台阶高度等,除此之外还将包含缺陷检查的要求。

尺寸测量、缺陷检测更加便捷

DDPAK-QV是影像测量机Quick Vision使用的缺陷检查软件,在使用影像测量机进行尺寸与位置测量情况下,便可一同完成灰尘、毛刺、缺损等缺陷检查,方便快捷。

【尺寸检测】

【缺陷检查】

04、充放电尺寸测量

锂电池在充放电过程中会产生热量,此外在高温与高压环境下,电池内部将可能会产生化学反应,进而产生气体,促使电池膨胀。为保障汽车电池的安全稳定,应要完成膨胀度测试。

精密传感器24小时在线检测

采用三丰的精密传感器LG-200,可以在不同角度与高度一同测量锂电池的外径尺寸,采用接触式测量,不易受外界影响,其精度与稳定性相对更好,可以更为“捕捉”微小的膨胀变化,24小时不间断检测,数据实时录入系统并进行监控。

LG200的重复精度达0.3μm(2σ),指示精度达1.5μm

LG-200能够适配新型EJ计数器,尺寸更小,完美适配DIN导轨,在嵌入设备时可以更好的省空间设计。

除此之外,三丰公司向使用者提供整体检测方案,在保留了原有连接方式的基础上,还能采用各类协议连接到PLC,实现更快速有效的数据反馈,提高检查及生产效率。

05、电池隔膜

锂电池的结构内,电池隔膜是重要的内层组件之一,其性能决定了电池的界面结构、内阻等,可直接影响电池的容量、循环乃至安全性能等。

锂离子电池隔膜为了保障厚度均匀性、穿刺强度、拉伸强度等,其厚度越小越好。可是,隔膜的材质轻薄柔软,非常容易出现形变,在测量时要避免对隔膜表面造成损伤。

0.01N低测力应对薄膜测量

数显高度仪VL-50系列的最低测力仅为0.01N,能够在最大范围内降低对材料厚度的影响,广泛对应于薄、软等相对易变形产品的高度或是厚度测量。

VL-50高度仪不仅能够搭配脚踏开关使用,还会在完成自动测量后自动退回,操作方便适用于现场测量节拍。因此,只需调至合适的测力,也能够测量正负极(正极:铝箔、负极:铜箔)的厚度。

想要了解更多实用知识的伙伴们可在后台留言进行讨论!如果有其他有趣的内容可分享出来一起了解,更多型号资料可在后台留言获得。